Ingegneria industriale e tecnologie dell’informazione (IT) sono state per molti anni accessori ideali l’uno dall’altro. Negli ultimi anni, la massima competitività dei mercati, sollevando la qualità dei prodotti e dei servizi offerti dalle aziende e dalla necessità di rispondere in modo agile ed efficiente ai cambiamenti in esso, hanno aumentato questa unione.

Tre aspetti hanno beneficiato di questo principalmente: fornitura (o valore) catene, la creazione di “reti di concorrenza” e infine permettendo l’automazione dei posti di lavoro dei dipendenti del monitoraggio della produttività negli ambienti produttivi. In conclusione, questa Unione è diventata per molte aziende in una parte vitale delle loro strategie aziendali.

Introduzione

Negli ultimi anni la competizione che affronta le aziende è sempre più forte in quasi tutte le industrie.

Le aziende costantemente lottano per mantenere E Aumentare le tue vendite, la tua base di clienti e la tua quota di mercato. Aziende di produzione in Particolare, sono stati avvolti in una dura competizione. Per rimanere sul mercato, le aziende sono state costrette a reinventare costantemente i loro processi produttivi e controllare in dettaglio il modo in cui operano. Ciò comporta passare il tempo per analizzare i processi di produzione, decidere il miglior uso delle risorse disponibili (lavoratori, tempo, macchinari, ecc.) E garantire la qualità in tutto il processo. In questo aspetto è dove l’ingegneria industriale svolge un ruolo predominante, ottimizzando il processo di produzione e anche il trasferimento dei confini della società stessa, estendendo i suoi benefici per i clienti e i fornitori (ottimizzazione della catena di approvvigionamento). Nonostante questi benefici, la sua attuazione nelle aziende ha impiegato tempo. (Kuman, 2001).

È questo punto è dove la tecnologia dell’informazione (IT), è entrata per aumentare l’ingegneria industriale, diventando il migliore alleato di questo. Attualmente ci sono molti esempi della fusione tra entrambi gli elementi in quasi tutte le aziende, ad esempio: sistemi di pianificazione delle risorse ERP in società che aiutano l’integrazione delle informazioni nelle firme, l’assegnazione delle risorse disponibili e dei sistemi decisionali, del processo decisionale, Software di progettazione del layout da un impianto di produzione, controllo dell’inventario, ecc. (Kuman, 2001)

Sistemi di produzione di conseguenza, hanno anche subito cambiamenti, per diventare sistemi di produzione modulari, pronti ad essere riconfigurati e avviare la produzione di nuovi prodotti in breve tempo. A loro volta, ha anche cambiato il modo in cui le aziende sono coordinate con i loro fornitori e clienti (catena di fornitura) e il modo in cui le informazioni tra loro fluiscono. L’uso di tecniche di ingegneria industriale e progressi tecnologici, sono stati due pilastri di tali modifiche. Inventari e la loro amministrazione che tendono a tenerli al minimo necessario, la determinazione degli importi della fabbricazione, scegliendo i migliori percorsi di trasporto, assegnando il miglior uso delle risorse per la fabbricazione di un prodotto, tra le altre questioni, sono decisioni che molte aziende Volto e che richiedono l’uso di informazioni e tecnologie di ingegneria industriale (tra gli altri aspetti). (Kuman, 2001)

Per descrivere sul processo dell’Unione tra informazioni e tecnologie di ingegneria industriale, è necessario rivedere i casi in cui le aziende hanno implementato o migliorato i sistemi esistenti, nonché le conseguenze di questi.

A partire da questo, inizieremo con miglioramenti implementati in aziende che includono sia l’uso di ingegneria industriale che tecnologia dell’informazione.

Metodologia

Il presente lavoro era effettuato in base a una vasta ricerca di bibliografia nella bibliografia digitale dell’istituto tecnologico e degli studi superiori di Monterrey. I database consultati erano:

- acm

- smerald

- granato intraweb

- ieexplore

- Proquest

di ciascuno di detti database, sono stati ottenuti cinque articoli relativi alle tecnologie industriali di ingegneria e informazione (IT). In tutti i casi, sono stati cercati articoli pubblicati negli ultimi anni, per mostrare l’attuale realtà su entrambi gli argomenti. Sulla base di questa indagine, quanto sopra si basa su questo articolo, questo è referenziale al momento della menzione di qualche idea di tale lavoro.

Capitolo 1 “Catena di fornitura e tecnologia dell’informazione (IT)”

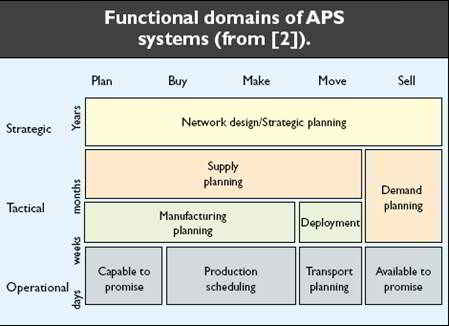

Nel corso degli anni sono esistiti un innumerevole numero di casi studiati, sui miglioramenti che hanno portato con sé l’implementazione delle tecnologie dell’informazione (It). Uno dei campi più beneficiato in questo senso è stata la catena di approvvigionamento (o la catena del valore come è attualmente conosciuta). In particolare in uno studio del ruolo della tecnologia nella catena di approvvigionamento (Kuman, 2001) è ha concluso che l’uso di tecnologie dell’informazione e delle tecnologie di comunicazione ICT (comunicazione informativa e tecnologia) è fondamentale per la catena di approvvigionamento di aggiungere valore e può creare una significativa riduzione dei costi. In detto studio, commentare a sua volta che l’uso delle TIC al punto di partenza molto per cercare di migliorare le stime della domanda, che è un passo nella giusta direzione, ma certamente non abbastanza. Così i mercati competitivi, con i consumatori sempre più sensibili A prezzi e la costante necessità di cambiare o rinnovare i prodotti, hanno richiesto una catena di approvvigionamento molto più agile ed efficiente. Ciò comporta la capacità di essere in grado di rispondere alle modifiche del mercato all’epoca e un flusso ininterrotto di informazioni aggiornate in tutta la catena di alimentazione (dagli ingressi più basilari fino a quando il prodotto viene acquisito dal consumatore finale). Al fine di ottenere questa agilità ed efficienza pertanto, è necessario disporre dei cosiddetti “sistemi avanzati di pianificazione dei sistemi di pianificazione) (Kuman, 2001). Questi sistemi, analizzano i dati transazionali che si verificano a livello operativo in tutta la catena di approvvigionamento, e servire come supporto per il processo decisionale. Detto software, include potenti algoritmi di programmazione lineare, previsioni e serie temporali tra le altre tecniche. Questi complessi modelli matematici, richiedono computer potenti, nonché un flusso continuo di dati, che deve essere intercommunicato con varie aree Della società come: produzione, vendita, marketing, ecc. (Kuman, 2001) cercando di eseguire manualmente queste operazioni, sarebbe estremamente inefficiente e sarebbe sicuramente comportato a errori gravi. La figura 1 visualizza le aree funzionali dei sistemi APS.

figura 1

Domini funzionali dei sistemi APS (Kuman, 2001)

Come osservato, l’APS supporta la società nella pianificazione sia a breve termine (livello operativo) che a lungo termine nel processo decisionale (livello strategico). I sistemi informatici sono quelli che consentono una grande flessibilità e agilità di rispondere a cambiamenti costanti.

Catene di alimentazione, a sua volta può essere ottimizzato utilizzando la simulazione, anziché programmazione lineare. In particolare, quando analizza l’ottimizzazione della catena di approvvigionamento di una raffineria (Koo, Chen, Adhitya, Srinivasan e Karimi, 2006) si conclude che questo approccio è più valido e apparentemente più utile in questi casi. Le catene di approvvigionamento di raffinerie in generale sono reti molto complesse, con entità indipendenti e un alto grado di complessità (e quindi variabile da considerare). Nello studio (Koo, et al. 2006) si conclude che la simulazione funzionasse correttamente per ottimizzare le politiche della catena di fornitura, nonché per migliorare le decisioni di investimento. In questo senso, lo studio (Koo, et al. 2006) menziona che era necessario adottare una visione di un ambito maggiore che copriva l’intera catena di approvvigionamento (e non solo una parte, come la pianificazione, gli acquisti o il trasporto di olio) . In questi sistemi complessi, con un infinito di variabili e fattori da considerare, la simulazione può essere uno strumento di supporto prezioso, purché sia usato e interpretato correttamente. Le simulazioni richiedono forzatamente i computer per eseguirli, poiché è necessario eseguire centinaia o migliaia di calcoli per ottenere risultati. Su un computer moderno che esegue la simulazione della raffineria ha preso in media un giorno (Koo, et al., 2006). Questa volta era troppo a lungo, quindi il programma stava correndo su computer più potenti (con multiprocessori), che ha portato a riduzioni del tempo di simulazione a 1 ora, questo è un risparmio del 95%. Questo di nuovo, ci mostra chiaramente il modo in cui l’ingegneria industriale (e i suoi algoritmi di ottimizzazione o simulazioni) sono stati completati dalle tecnologie dell’informazione per aggiungere valore alle catene di fornitura e alle aziende.

Capitolo 2 “Reti di concorso e Le tecnologie dell’informazione (IT) “

sono state viste, poiché le catene di fornitura richiedono l’uso della tecnologia dell’informazione per operare in modo efficiente, oltre a ottimizzare la potenza e valutare le prestazioni.Un’area particolarmente beneficiata da esso è stata il miglioramento delle sottofunzioni della catena di approvvigionamento. Ad esempio, le piccole e medie imprese (PMI) hanno fatto ricorso (principalmente in Germania) all’uso di “reti di concorrenza). Questi elementi sono reti di cooperazione virtuale a breve termine tra diverse PMI, che sono suddivise nelle sue principali competenze (core competenze) . Ad esempio, una società PMI è riconosciuta per la sua produzione di alta qualità, è possibile inserire le reti di concorrenza di produzione, insieme ad altre PMI specializzate nella produzione. A loro volta, un’altra PMI riconosciuta dal suo sviluppo e sviluppo del prodotto, è possibile inserire le reti di concorrenza di “creazione di prototipi”, ecc. Ciò consente alle PMI, una maggiore flessibilità e agilità per soddisfare le esigenze dei propri clienti, in particolare a causa del fatto di non avere grandi risorse finanziarie o infrastrutture per loro per far fronte alle diverse condizioni di mercato. (Berlak e Weber, 2004). In questo modo vengono creati mercati virtuali, che riuniscono diverse organizzazioni per estrarre da loro le migliori competenze di ciascuna, insieme a una strategia di “e-business”, i vantaggi competitivi delle PMI sono rafforzati (Berlak e Weber, 2004). Successivamente, Nella figura 2 viene mostrato un esempio della struttura di una rete di concorrenza.

Schema di rete della concorrenza (Berlak e Weber, 2004)

Come notato, le reti di competenza soddisfano diverse organizzazioni e raggruppa loro Secondo la loro specializzazione per affrontare le esigenze dei clienti in modo agile ed efficiente, è importante sottolineare che ci sono diverse reti di concorrenza, con obiettivi diversi, quali:

- rete strategica: con alleanze: con alleanze Tra diverse società, in cerca di un vantaggio competitivo rispetto alla rete di concorrenza esterna.

- composto rosso: alleanze tra due o più società simili per eseguire un compito (di solito a lungo termine), Approfittando delle sinergie tra di loro, invece di lavorare in isolamento.

- rete operativa: alleanze delle PMI per dare maggiore valore al cliente, sfruttando in modo efficiente l’uso dell’uso delle risorse di rete.

- Virtual Enterprise: sono società virtuali, create temporaneamente per sfruttare le opportunità di mercato, fornendo le loro “competenze centrali” per aggiungere valore alla loro alleanza alla rete.

Queste diverse reti coinvolgono il Uso di spazi virtuali, che sarebbero possibili solo con l’uso di tecnologie dell’informazione. La creazione di queste reti non è un compito facile, ma ci sono sempre più indicazioni che correttamente implementate, possono generare benefici più elevati rispetto a investiti nella creazione (Berlak e Weber, 2004).

Capitolo 3 “Produttività e tecnologie di informazioni (IT)

L’unione tra IT e ingegneria industriale, non è solo limitata alla catena di approvvigionamento, ma anche alla linea di produzione all’interno di un’azienda. Uno degli obiettivi principali dell’ingegneria industriale è costantemente Aumentare la produttività e la qualità dei prodotti fabbricati. In linea di principio, è quindi necessario identificare situazioni indesiderabili o poco produttivo (attendere il materiale, attendere il prossimo assemblaggio, i problemi in macchinari, ecc.). L’identificazione di queste situazioni, tradizionalmente richiede ingegneri industriali Chi “osservare” gli operatori, identificano le inefficienze e attraverso un’attenta analisi raggiungono le cause di radice e da lì per essere avviate azioni correttive S. Tutto questo processo, per analizzare le inefficienze è estremamente costoso (in particolare nei paesi sviluppati) e lento a creare notevoli miglioramenti della produttività. Se aggiungiamo il fatto che esiste un gran numero di operatori che lavorano su un impianto, il compito è complicato e ritarda notevolmente. Da qui la necessità di sviluppare un sistema automatizzato per identificare inefficienze e le sue cause di radice. Recentemente, gli studi (Hattori, Itakura e Orihara, 2006) sono stati condotti dove i sistemi informatici possono essere in grado di analizzare il comportamento degli operatori nella linea di produzione e associarlo alle normali situazioni di lavoro o alle situazioni indesiderate. Il sistema deve a sua volta dovrebbe identificare le cause di root delle inefficienze per correggerle al momento, o almeno dare tutte le informazioni necessarie per essere in grado di dedurlo (Hattori, et al., 2006).

In questo modo, utilizzando un sistema automatizzato, è possibile identificare situazioni improduttive, automatizzate già su larga scala.Ciò si ottiene associando il comportamento degli operatori (nonché altri dati: numero di parti disponibili, presenza di altri operatori nella stessa area di lavoro, assenza o presenza di pezzi assemblati insieme alla conoscenza versata nel sistema dall’ingegnere industriale ) A “situazioni di base” (Hattori, et al 2006). Le situazioni di base sono quindi indicate al sistema che viene presentato il tipo di inefficienza e sulla base di questo il sistema di raccolta dati periferico (attraverso un data mining) estrae tutte le informazioni pertinenti . In questo modo l’ingegnere industriale rivede la situazione e gli atti al momento di rimediare. Uno schema di detto sistema è mostrato nella figura 3.

Lo schema di figura 3 rappresenta il modo in cui il sistema automatizzato può identificare a situazione di base. Come è stato osservato, è necessario integrare “conoscenze” al sistema, sui comportamenti previsti degli operatori e conferiscilo con il sistema di raccolta D e informazioni periferiche, per raggiungere la “situazione di base” (Hattori, et al. 2006). Ad esempio, la presenza di due o più operatori in un’area di lavoro (in cui solo uno dovrebbe essere solo), può essere un’indicazione di problemi in quella stazione di lavoro. In tal caso, il sistema verifica con l’aiuto del sistema di informazione periferica sulle variabili della workstation (uso di macchinari, numero di pezzi in stock, perdite, ecc.) E determina se c’è un’inefficienza, oltre a provare a Prova a raccogliere tutte le informazioni necessarie per determinare la causa principale di questa situazione (o meglio comunque proporre una possibile causa di root e un’azione correttiva da seguire, salvo la verifica da parte del gestore della linea di produzione).

Questo sistema, Il che è ancora in fase di sviluppo, le promesse non solo di portare una maggiore produttività agli impianti di produzione, ma costerebbe anche una frazione del costo totale dell’attuazione di tali ottimizzazioni in modo tradizionale. Inoltre, il rilevamento di situazioni santanti, nonché l’identificazione della causa principale e la sua correzione sarebbe completata in un tempo più breve. (Hattori, et al., 2006) È importante, tuttavia, per chiarire che sebbene questo sistema consente di identificare le inefficienze e fornire informazioni di supporto per l’identificazione delle cause di radice, la decisione finale su cosa fare, continua a cadere sull’umano Fattore.

Conclusioni

Le aziende produttive come viste durante questo lavoro, hanno optato per l’uso di tecnologie dell’informazione (IT) accoppiata alle tecniche di ingegneria industriale. I diversi algoritmi utilizzati dall’ingegneria industriale sono stati pienamente sfruttati attraverso l’uso di tecnologie dell’informazione (in particolare l’uso della simulazione e dell’ottimizzazione della catena di approvvigionamento). In sintesi, c’è un vantaggio reciproco tra ingegneria industriale e tecnologie dell’informazione. Le tecniche di ingegneria industriale richiedono l’uso delle tecnologie dell’informazione, da sfruttare completamente e implementate, nel complesso del mondo reale.

In definitiva questo è tradotto in notevoli risparmi sui costi per le aziende (attraverso l’ottimizzazione delle risorse disponibili: il trasporto, Macchinari, decidono di acquistare e da produrre, appena in tempo, un aumento della produttività, ecc.). Questi miglioramenti, tuttavia, devono essere pienamente sfruttati devono essere coniugati con diverse modifiche nei processi organizzativi (o persino manageriali), poiché solo in questo modo può creare valore aggiunto alla Società. Mentre le tecnologie dell’informazione possono essere imitabili, usandola e modellandola alle esigenze specifiche di un’azienda e dei suoi diversi processi organizzativi, rendono il sistema molto difficile da imitare al 100% e inutili per i loro concorrenti, che hanno una realtà diversa ciascuno di essi. Ciò può risultare, di conseguenza, in un vantaggio competitivo a breve termine, e che quando si aggiunge un vantaggio competitivo a lungo termine.

si prevede quindi, che in futuro. Nuove tecnologie dell’informazione (insieme all’industria L’ingegneria) continuerà a promuovere le società a livelli più elevati di produttività e creare vantaggi competitivi. Poiché i mercati globali diventano più esigenti e le aziende continuano la loro costante ricerca per ridurre i costi, i minori di produzione di tempi di produzione e una maggiore qualità nei loro prodotti; Queste tecniche continueranno a formare una parte vitale delle strategie aziendali in tutto il mondo nelle aziende manifatturiere.

Bibliografia

- Amelia S. Carr e Larry R.Smeltzer, “La relazione tra le relazioni con la tecnologia dell’informazione e le relazioni del fornitore del compratore: un’analisi esplorativa della prospettiva della società di acquisto”, operazioni IEEE sulla gestione ingegneristica, Volumen 49 (Agosto 2002), Ieeexplore (Consultado Septiembre 2007)

- Andrew White, Thilo Koslowski, “Raggiungere agilità: consentendo l’agilità attraverso una catena di valore con una gestione delle informazioni aziendali”, Gartner, (Abril 2006), Gartner IntraWeb (Consultado Septiembre 2007)

- Charles Abrams, “parti di VW Divisione crea valore nella catena di approvvigionamento “, Gartner, (Marzo 2003), Gartner IntraWeb (Consultado Septiembre 2007)

- Charles Babcock”, l’industria accelera la sua nuova tecnologia “InformationWeek (Septiembre 2007), ABI / Informa Globale. PROQUEST (Consultado Septiembre 2007)

- Deidra L. Donald, Jeffrey Abell, Nick Andreou, Robert J. Schreiber, “Il nuovo design: il ruolo del cambiamento degli ingegneri industriali nel processo di progettazione attraverso l’uso della simulazione” , Atti della 31a conferenza sulla simulazione invernale: simulazione-Un ponte al futuro – Volume 1, (1999), Biblioteca digitale ACM (Consultada Septiembre 2007).

- Donna Scout, “Argomenti chiave e problemi chiave Per la gestione delle operazioni IT, 2007 “, Gartner (Abril 2007), Gartner IntraWeb (Consultado Septiembre 2007)

- Kanako Hatori, Toyokazu Itakura e Ryohei Orihara,” automatizzato IE sistema per osservare il comportamento del lavoratore con sensori a basso costo con sensori a basso costo con sensori a basso costo con sensori a basso costo con sensori a basso costo “, Sice-Icase International Joint Conference 2006, (Octubre 2006), Ieeexplore (Consultado Septiembre 2007)

- Karen Peterson,” Gestione della supply chain: in evoluzione oltre interazioni lineari “, Gartner, (Febrero 2003), Gartner Intraweb (Consultado Septiembre 2007)

- Joachim Berlak e Volker Weber, “Come configurare Ure Cyber Cains Via Competence Networks “, Gestione dei processi aziendali Journal, Volumen 10 (2004), Emerald Group Publishing Limited (Consultado Septiembre 2007)

- Lee Ying Koo, Aref Aditita, Rajagopalan Srinivasan, Iftekhar A. Karimi, Yuhong Chen, “Valutare le politiche della catena di rifornimento delle rifiniture e le decisioni di investimento attraverso la simulazione-ottimizzazione”, procedimenti della conferenza di simulazione invernale 2006 (2006), Biblioteca digitale ACM. (Consultada Septiembre 2007)

- Niels Lohse, Svetan Ratchev, George Valtchanov, “Verso la progettazione abilitata al web dei sistemi modulari di Sedembly”, Automazione Assemblea, Volumen 24 (2004), Emerald Group Publishing Limited (Consultada Septiembre 2007 )

- Rajiv D. Banker, Indranil R. Bardhan, Hsihui Chang, Shu Lin, “Impianto di informazione impianti, capacità produttive e prestazioni impianti”, MIS trimestralmente (2006), ABI / INFORMARE GLOBAL. Prochest, (Consultado Septiembre 2007)

- Richard L. Simon, “CAD / CAM: la Fondazione per la produzione integrata del computer”, procedimenti della ventesima conferenza sull’automazione del design. (1983), Biblioteca digitale ACM. ( Consultada Septiembre 2007)

- Richard Zurawski, “Informazioni sulla tecnologia industriale sta arrivando”, le transazioni IEEE su Industrial Informatics, Volumen 3, (Febrero 2007), Ieeexplore (Consultado Septiembre 2007)

- Rolini RP, K. Porter, D. Little, “Modellazione della catena di approvvigionamento dell’abbigliamento mutevole”, Journal International of Abbigliamento Scienza e Tecnologia, Volumen 15 (2003), Emerald Group Publishing Limited (Consultado Septiembre 2007)

- Timo Schafer e Rolf Dieter Schraft, “foglio di lamiera incrementale formazione di robot industriali”, rivista di prototipazione rapida (giugno 2005), Emerald Group Publishing Limited (Consultado Septiembre 2007)

- wadhwa, lc, “Ingegneria industriale in Packaging Banana in Australia “, Conferenza internazionale sulla gestione di Ingegneria e tecnologia, Volumen 1, (Agosto 2001), Ieeexplore (Consultado Septiembre 2007)

- s c lenny koh; Mike Simpson, “Cambio e incertezza negli ambienti di produzione PMI usando ERP”, Journal of Manufacturing Technology Management, (2005), Emerald Group Publishing Limited (Consultado Septiembre 2007)

- t. Laosirihongthongy y GS Dancyach, “nuovo Attuazione della tecnologia di produzione: uno studio dell’industria automobilistica tailandese “, pianificazione della produzione & controllo, volumen 16, (Abril 2005), ABI / INFORM GLOBAL. Prochestia, (Consultado Septiembre 2007).