introduzione

nella gestione delle operazioni in che dobbiamo gestire i propri inventari, sia queste materie prime, materiali, pezzi di ricambio, prodotti in processi e / o prodotti finiti, ecc., Abbiamo pressioni costanti e opposte sul livello ottimale dell’inventario e della grandezza, che dobbiamo sapere.

è quindi, che nel presente saggio propongo di analizzare questo problema da una prospettiva operativa dell’amministrazione degli inventari, non dalla teoria del lotto ottimale di acquisto né dalla convenienza (inferiore Costo) che analizziamo tra lo stock da mantenere e il costo di chiedere, ma dalla gestione quotidiana dell’analista che determina le esigenze di acquisto delle materie prime, degli ingressi, dei pezzi di ricambio e di altri beni necessari che abbiamo definito opportunamente come articoli con magazzino rifornimento . È anche simile al funzionamento quotidiano dello scheduler di produzione che deve determinare e negoziare quando e quanto produttore da un prodotto.

Ora, nel nostro quotidiano, abbiamo da un lato la pressione esterna dei nostri clienti o pressione “operativa” interna da un’area di produzione, manutenzione o un deposito regionale, che si aspetta che abbiamo sempre gli articoli necessari per affrontare la domanda, vale a dire che siamo la cosa più vicina a uno scaffale del supermercato, aspirante a non perdere. Tenere questa situazione comporterebbe un considerevole investimento di denaro in beni e infrastrutture logistiche.

Per l’altro presentiamo la pressione “amministrativa” all’interno dell’azienda, (di solito dall’area finanziatoria) Per ridurre il capitale immobilizzato degli articoli in magazzino, cioè il nostro inventario medio (e nelle spese operative). Nei contesti inflaziontati la situazione è diversa poiché i prodotti servono come protezione finanziaria e valore di riserva. In tal caso dovrebbe essere sempre sollevato la dimensione dell’inventario a un certo livello (che si verifica in alcuni paesi sottosviluppati).

Queste pressioni interne o esterne e si oppongono all’altra, implicano che dovremmo sapere Con la massima accuratezza possibile del nostro livello di inventari, ottimale, che spesso chiama il nostro inventario “ideale”. Da lì la domanda deriva da ciò che dipende da questo inventario? Dipende da due variabili di base in linea di principio che sono (i) richieste e (ii) tempo di sostituzione – rifornimento – tempo di consegna (acquisto o produzione) e (iii) da altre variabili correlate come il livello di servizio che aspiriamo ad avere, il titolo di sicurezza, ecc.

inventario Tipi /h3>

Per conoscere questo inventario “ideale”, inizieremo definendo i concetti e le variabili menzionate che intervengono nella gestione degli inventari. Nel primo ordine lo faremo con i tipi di inventari in base alla loro natura.

1. Inventario ciclico o ciclo. Nasce dal processo di fornitura. Questa classificazione dipende dalla domanda e dal tempo di rifornimento. (Vedi magazzino di manovra).

2. Inventario in transito. articoli che si stanno muovendo nella catena di distribuzione. Include movimenti verso / da client esterni / interni.

3. Inventario della sicurezza Articoli che sono tenuti in magazzino sopra l’inventario del ciclo, che ci serve a proteggersi dalle variazioni verso l’aumento della D (domanda) e il LT (tempo di consegna).

4. Inventario speculativo Mantenuto per motivi diversi dalla richiesta di soddisfazione, come il futuro aumenti dei prezzi o delle previsioni di scarsità.

5. Inventario stagionale È una delle sue forme particolari, in cui il prodotto si accumula durante il periodo della bassa domanda e quindi soddisfare il picco della domanda

6. Inventario “morto” o immobilizzato. Si riferisce a quegli elementi che non hanno registrato movimento in un certo periodo.

Times di rifornimento

Già definito i tipi di inventari, continueremo con la concettualizzazione necessario sui tempi di rifornimento totale o sul ciclo di alimentazione e quindi con i livelli di magazzino all’interno della gestione.

1. Cicli di alimentazione | Tempo di consegna | Tempo di rifornimento. Intervallo di tempo che si svolge dal momento in cui è deciso che è deciso necessario effettuare un ordine di sostituzione, fino a quell’ordine è fisicamente disponibile. Tempo che esegue dal momento in cui viene ordinato un ordine fino a quando non viene ricevuto e disponibile per l’uso. Per una domanda pratica chiameremo:

- Tempo di lead è stato programmato. È il tempo di consegna teorico definito,

- tempo di lead normale. È quell’appannamento in tempo reale in cui l’intero processo di gestione della fornitura è renderlo normale ENTRE E

- Tempo di consegna con ritardo.È il periodo in tempo reale in cui l’intero processo è ritardato da diversi problemi

2. Tempo di consegna o tempo di consegna dal fornitore. È il momento in cui passa dal momento in cui il fornitore riceve l’ordine di acquisto fino al momento in cui consegna il suo prodotto, può essere normale o con un ritardo.

quadro mostriamo il ciclo totale del piombo o degli appalti.

Gestione delle immagini

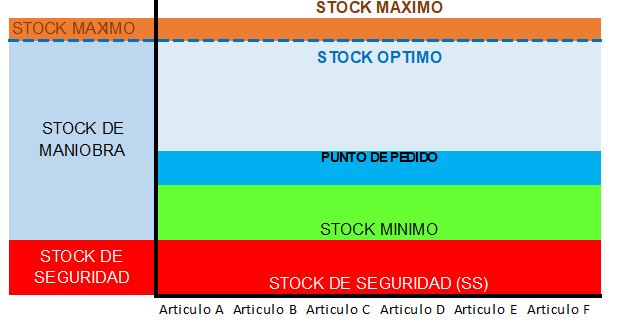

Ora faremo riferimento ai diversi livelli di scorta all’interno della gestione.

magazzino di manovra. È uno che è in cima allo stock di sicurezza e sotto il massimo stock.

Optimo Stock. Sono gli importi che vanno tra il massimo titolo e punto d’ordine o magazzino minimo. È l’area azionaria (vedi figura 1) in cui dovremmo muoverci regolarmente

Massimo magazzino. È il livello massimo di scorte e di solito si verifica quando si inserisce un nuovo ordine nel magazzino. Questo nuovo ordine può essere proveniente da un fornitore o alla stessa fabbrica. Generalmente lo stock massimo dipende dal lotto di acquisto o dalla dimensione del lotto di produzione, in entrambi i casi questo batch può essere ottimale, minimo o massimo.

Stock minimo. Sono gli elementi di quantità che il processo ha bisogno di soddisfare la sua domanda, in attesa dell’arrivo dei prodotti. Questo livello minimo coinvolge il limite inferiore di magazzino entro il quale non dovrebbe essere abbassato. In altre parole, lo stock minimo è quindi, il valore che consente alle aziende di continuare a partecipare alla domanda interna o esterna e la loro formula è:

sm = c x t c: consumo o richiesta del prodotto nei giorni t: tempo di sostituzione nei giorni o del tempo di consegna (Lt)

è essenziale che sia il consumo del consumo Il tempo di sostituzione deve essere stabilito da ciascun elemento o unità di gestione.

Media Stock. È calcolato come media tra il titolo massimo e la scorta minima

(SM + SM) / 2

Sicurezza. È disponibile per coprire aumenti non regolari della domanda e dei ritardi nella fornitura di fornitori o ciclo di fornitura (ritardi) “. Il livello dello stock di sicurezza dipende dai seguenti fattori.

- del tempo di rifornimento (tempo di consegna).

- della precisione della prognosi. (Dalla variabilità della domanda)

- livello di servizio previsto.

punto ordine o riordino. È il livello di scorta che richiede la formulazione di un nuovo ordine per soddisfare le esigenze di consumo.

Consumo o domanda. Nella gestione, il consumo o la domanda di inventario sono considerati come sinonimi di ciò che verrà utilizzato in un certo periodo di tempo, ma ho intenzione di fare una pratica separazione chiamata “domanda” al consumo futuro o stimato (previsioni) e “consumo” Come la quantità già utilizzata o consumata, quest’ultimo è un valore storico.

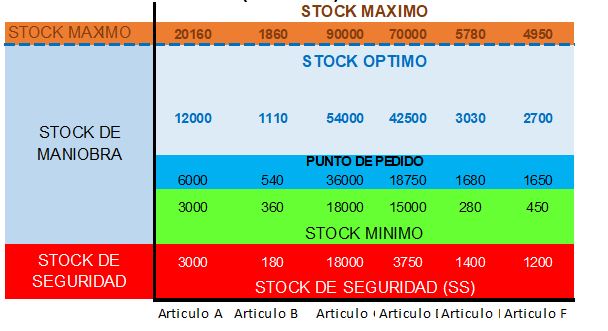

Esempio per calcoli scorte

Siamo un’azienda che ci dedichiamo alla commercializzazione di 6 articoli (A, B , C, d, e e f) essere il nostro obiettivo di soddisfare la domanda dei nostri clienti di massimizzare il tentativo di non avere articoli mancanti. Per questo, la gestione efficiente dell’inventario è la chiave e per avere il tempo di consegna totale di ciascun articolo e la sua richiesta. Alleghiamo una casella di domanda normale e ritardata e leggi.

Con questi dati, abbiamo ciò che è necessario per impostare i valori minimi teorici, la sicurezza e il punto di ordine. Se aggiungiamo la dimensione del lotto di acquisto (o ottimale, minimo o massimo lotto), siamo in grado di determinare anche il magazzino massimo e il nostro obiettivo fondamentale del presente lavoro che è quello di determinare la scorta ottimale o medio e le azione della manovra.

Nella figura seguente vedrai la determinazione di ciascuno dei livelli di scorta per ogni articolo, la sua formula e calcolo, oltre a un grafico (grafico 2) che servirà per chiarire ulteriormente i concetti scaricati in questo test.

PE: Tempi di consegna normali | PME: consegna massima o tempi di consegna con ritardo | DM: domanda | SM: Stock minimo | SM: Massima Stock | SS: Sicurezza Stock | PP: punto d’ordine | T.l.: Dimensione del lotto | PMI: azione media o media

conclusione

Come sei stato in grado di vedere, abbiamo uno strumento di utilizzo semplice. Con un foglio di calcolo semplice possiamo avere informazioni di gestione fondamentale e relative relative all’attuale Stock che abbiamo nelle nostre organizzazioni. Possiamo garantire una somministrazione ottimale dei nostri inventari.

Non solo il prodotto terminato ma anche di input, che ci serve a determinare correttamente il nostro provisioning, tramite acquisti o produzione. Per quanto riguarda l’attuale magazzino dobbiamo garantire la sua affidabilità, supera questo articolo.

Questa forma di gestione che l’ho usata per molti anni e lo uso ancora, sia nelle aziende in cui ho avuto la responsabilità Per amministrare e ottimizzare gli inventari, essere un analista o responsabile (testa o manager) come l’ho suggerito come consulente in aziende che hanno un inconveniente con i loro inventari. È uno strumento facile e potente che mi ha permesso di stabilire livelli di inventario efficaci e di conseguenza del capitale circolante da immobilizzarsi all’interno di alcuni margini. Allo stesso tempo, mi ha permesso di definire azioni da prendere per il difetto in eccesso o inventario.