Introduction

dans la gestion des opérations que nous devons gérer ses propres stocks, ces matières premières, matériaux, pièces de rechange, produits dans des produits de traitement et / ou finis, etc., nous avons des pressions constantes et opposées sur le niveau optimal de l’inventaire et de l’ampleur, que nous devons savoir.

est donc que dans le présent essai, je propose d’analyser ce problème d’une perspective opérationnelle de l’administration des stocks, et non de la théorie du lot d’achat optimal ni de la commodité (plus basse Coût) que nous analysons entre le stock à la maintenance et le coût de la demande, mais de la gestion quotidienne de l’analyste détermine les besoins d’achat des matières premières, des entrées, des pièces de rechange et d’autres biens nécessaires que nous avons définis à l’opportunité en tant que stocks avec stock réapprovisionnement . Il est également similaire au fonctionnement quotidien du planificateur de production qui doit déterminer et négocier quand et la quantité de fabrication d’un produit.

Maintenant, dans notre quotidien, nous avons d’une part la pression externe de nos clients ou la pression « opérationnelle » interne d’une zone de production, d’entretien ou d’un dépôt régional, qui s’attendent à ce que nous ayons toujours les articles nécessaires pour traiter de la demande, c’est-à-dire que nous sommes la chose la plus proche d’une étagère de supermarché, aspirant à ne pas manquer. Tenir cette situation impliquerait un investissement considérable d’argent dans les biens et infrastructures logistiques.

pour l’autre, nous présentons la pression « administrative » au sein de la société (généralement de la zone de finances). Pour réduire le capital immobilisé des articles en stock, c’est notre inventaire moyen (et des dépenses d’exploitation). Dans des contextes inflationnistes, la situation est différente puisque les produits servent de protection financière et de valeur de réserve. Dans ce cas, il devrait toujours être soulevé la taille de l’inventaire à un certain niveau (qui se produit dans certains pays sous-développés).

Ces pressions internes ou externes et opposées les unes aux autres, ils impliquent que nous devrions savoir avec la plus grande précision possible que possible notre niveau d’inventaire, l’optimal, qui appelle souvent notre inventaire «idéal». De là, la question se pose de ce qui dépend de cet inventaire? Cela dépend de deux variables de base en principe qui sont (i) la demande et (ii) temps de remplacement – réapprovisionnement – délai de plomb (achat ou production) et (iii) d’autres variables connexes telles que le niveau de service que nous aspirons à avoir, le stock de sécurité, etc.

inventaire Types /h3>

Pour connaître cet inventaire « idéal », nous commencerons par définir les concepts et les variables mentionnées qui interviennent dans la gestion des stocks. Dans le premier ordre, nous le ferons avec les types d’inventaires en fonction de leur nature.

1. Inventaire cyclique ou cycle. Il découle du processus d’approvisionnement. Cette classification dépend de la demande et du temps de réapprovisionnement. (Voir le stock de manœuvre).

2. Inventaire en transit. articles qui se déplacent dans la chaîne de distribution. Comprend des mouvements vers / des clients externes / internes.

3. Inventaire de la sécurité Les articles qui sont conservés en stock ci-dessus l’inventaire du cycle, qui nous sert de se protéger des variations vers la hausse de la (demande) et de la LT (délai).

4. Inventaire spéculatif Maintenu pour des raisons autres que la demande satisfaisante, telle que des augmentations d’avenir des prévisions de prix ou de pénurie.

5. Inventaire saisonnier C’est l’une de ses formes particulières dans lesquelles le produit s’accumule au cours de la période de faible demande, puis satisfaire le sommet de la demande

6. « Morts » ou inventaire immobilisé. Il fait référence à ces éléments qui n’ont pas enregistré de mouvement dans une certaine période.

temps de ravitaillement

Défini déjà les types d’inventaires, nous continuerons avec la conceptualisation nécessaire sur les délais de réapprovisionnement total ou le cycle d’approvisionnement, puis avec des niveaux de stock dans la gestion.

1. Cycles d’approvisionnement | Délai de réapprovisionnement. Intervalle de temps qui a lieu à partir du moment où il est décidé qu’il est décidé que c’est nécessaire de passer une commande de remplacement, jusqu’à ce que cet ordre soit physiquement disponible. Temps qui fonctionne à partir du moment où une commande est commandée jusqu’à ce qu’elle soit reçue et disponible pour une utilisation. Pour une question pratique, nous appellerons:

- Délai de livraison prévu. C’est le délai de livraison théorique défini,

- le temps de plaide normal. C’est ce qui manque de temps en temps réel dans lequel l’ensemble du processus de gestion de l’offre est normal Entre et

- Délai de livraison avec retard.C’est la période réelle dans laquelle l’ensemble du processus est retardé par différents problèmes

2. Délai de livraison ou délai de livraison du fournisseur. C’est le moment qui passe à partir du moment où le fournisseur reçoit le bon de commande jusqu’au moment où il délivre son produit, il peut être normal ou avec un délai.

Cadre que nous indiquons le fil de temps total ou le cycle d’approvisionnement.

Gestion des stocks

Nous vous référerons maintenant aux différents niveaux de stock de la direction.

stock de manœuvre. C’est celui qui est au-dessus du stock de sécurité et inférieur au stock maximum.

stock optimo. Ce sont les quantités allant du stock maximum et du point de commande ou un stock minimum. C’est la banque de stock (voir la figure 1) dans laquelle nous devrions déplacer régulièrement

stock maximum. Il s’agit du niveau maximum de stocks et se produit généralement lorsque vous entrez une nouvelle commande à l’entrepôt. Ce nouvel ordre peut provenir d’un fournisseur ou d’une même usine. Généralement, le stock maximum dépend du lot d’achat ou de la taille du lot de production, dans les deux cas, ce lot peut être optimal, minimum ou maximum.

stock minimum. Il s’agit des éléments de quantité que le processus doit satisfaire à sa demande, tout en attendant l’arrivée des produits. Ce niveau minimum implique la limite inférieure des stocks dans laquelle elle ne doit pas être réduite. En d’autres termes, le stock minimum est donc la valeur qui permet aux entreprises de continuer à participer à la demande interne ou externe, et leur formule est la suivante:

sm = c x t a consommation ou la demande de produit sur les jours T: Temps de remplacement sur des jours ou des délais (LT)

Il est essentiel que la consommation de Le temps de remplacement doit être établi par chaque élément ou unité de gestion.

stock moyen. Il est calculé comme la moyenne entre le stock maximum et le stock minimum

(SM + SM) / 2

stock de sécurité. C’est une personne disponible pour couvrir les augmentations non régulières de la demande et des retards dans la fourniture de fournisseurs ou de cycle d’approvisionnement (retards) ». Le niveau du stock de sécurité dépend des facteurs suivants.

- du temps de réapprovisionnement (délai de plomb).

- de la précision du pronostic. (De la variabilité de la demande)

- niveau de service attendu.

point de commande ou réorganiser. C’est le niveau de stock qui nécessite la formulation d’un nouvel ordre afin de répondre aux besoins de consommation.

consommation ou demande. Dans la gestion des stocks, la consommation ou la demande est considérée comme des synonymes de ce qui va être utilisé dans une certaine période, mais je vais faire une séparation pratique appelée « demande » à la consommation future ou estimée (prévue) et « consommation » Comme la quantité déjà utilisée ou consommée, celle-ci est une valeur historique.

Exemple pour calculer les stocks

Nous sommes une entreprise que nous nous consacrons à la commercialisation de 6 articles (A, B , C, d, e et f) étant notre objectif de satisfaire la demande de nos clients à maximiser l’essai de ne pas avoir d’articles manquants. Pour cela, la gestion efficace de l’inventaire est la clé et de disposer du délai de conduite total de chaque élément et de sa demande. Nous attachons une boîte de demande normale et retardée et lue.

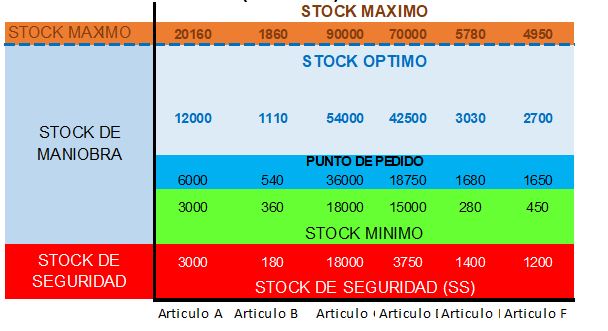

Avec ces données, nous avons ce qui est nécessaire pour définir les valeurs théoriques de stock minimum, le stock de sécurité et le point de commande. Si nous ajoutons la taille du lot d’achat (lot optimal, minimum ou maximum), nous sommes en mesure de déterminer également le stock maximum et notre objectif fondamental du travail actuel qui consiste à déterminer le stock optimal ou du milieu et de la manœuvre.

Dans la photo suivante, vous verrez la détermination de chacun des niveaux de stock pour chaque article, sa formule et sa calcul, ainsi qu’un graphique (graphique 2) qui servira à clarifier davantage les concepts déchargés dans ce test.

PE: Délai de livraison normal | PME: délai de livraison maximum ou délai de livraison avec Delay | DM: demande | SM: stock minimum | SM: stock maximum | SS: Stock de sécurité | PP: Point de commande | T.L.: Taille du terrain | SME: Stock moyen ou moyen

Conclusion

Comme vous avez été capable de voir, nous avons un outil d’utilisation simple. Avec une feuille de calcul simple, nous pouvons avoir des informations de gestion fondamentales et en le reliant au stock actuel que nous avons dans nos organisations. Nous pouvons assurer une administration optimale de nos inventaires.

Non seulement le produit terminé mais également des intrants, ce qui nous sert à déterminer correctement notre provisioning, via des achats ou une production. En ce qui concerne le stock actuel, nous devons assurer sa fiabilité, il dépasse cet article.

Cette forme de gestion que je l’ai utilisée depuis de nombreuses années et je l’utilise toujours, les deux dans les entreprises où j’ai eu la responsabilité Pour administrer et optimiser les stocks, être un analyste ou responsable (responsable ou gestionnaire), car je l’ai suggéré en tant que consultant dans des entreprises qui ont des inconvénients avec leurs stocks. C’est un outil facile et puissant qui m’a permis d’établir des niveaux d’inventaire efficaces et, par conséquent, du capital de roulement est immobilisé dans certaines marges. Dans le même temps, cela m’a permis de définir des actions à prendre pour un défaut excédentaire ou d’inventaire.