L’enginyeria industrial i les tecnologies d’informació (IT) han estat durant molts anys complements ideals un a l’altre. En anys recents la major competitivitat dels mercats, l’elevar la qualitat dels productes i serveis oferts per les empreses i la necessitat de respondre de manera àgil i eficient als canvis en el mateix, han incrementat aquesta unió.

Tres aspectes s’han beneficiat d’això principalment: les cadenes de subministrament (o de valor), la creació de “xarxes de competències” i finalment el permetre automatitzar la supervisió de la productivitat dels llocs de treball d’empleats en ambients de manufactura. en conclusió, aquesta unió s’ha convertit per a moltes empreses en una part vital de les seves estratègies de negocis.

INTRODUCCIÓ

en anys recents la competència que enfronten les empreses és cada vegada més fort en gairebé totes les indústries.

les empreses constantment lluiten per mantenir i incrementar les seves vendes, la seva base de clients i la seva participació de mercat. Les empreses manufactureres a particular, s’han vist embolicades en una dura competència. Per aconseguir mantenir-se en el mercat, les empreses s’han vist forçades a reinventar els seus processos de manufactura constantment i a revisar amb detall la manera en què operen. Això implica dedicar temps per analitzar els processos de manufactura, decidir el millor ús de l’els recursos disponibles (obrers, temps, maquinària, etc.) i assegurar la qualitat durant tot el procés. En aquest aspecte és on l’enginyeria industrial juga un paper predominant, optimitzant el procés de producció i fins i tot traspassant les fronteres de la pròpia empresa, estenent els seus beneficis a clients i proveïdors (optimitzant la cadena de subministrament). Malgrat aquests beneficis, la seva implementació en les empreses ha pres temps. (Kuman, 2001).

És aquest punt és on la tecnologia d’informació (TI), ha entrat per impulsar a l’enginyeria industrial, convertint-se en el millor aliat de l’aquesta. En l’actualitat existeixen molts exemples de la fusió entre els dos elements en gairebé totes les empreses per exemple: els sistemes de planificació de recursos ERP (Enterprise Resource Planning) a les empreses que ajuden per a la integració de la informació en les signatures, l’assignació de els recursos disponibles, i la presa de decisions, els sistemes de control de qualitat, el programari de disseny de l’layout d’una planta de manufactura, el control dels inventaris, etc. (Kuman, 2001)

Els sistemes de producció per tant, també han patit canvis, per convertir-se en sistemes modulars de manufactura, llestos per a ser reconfigurats i iniciar la producció de nous productes en poc temps. Al seu torn, també ha canviat la manera en què les empreses es coordinen amb els seus proveïdors i clients (cadena de subministrament) i la manera en què la informació entre ells flueix. L’ús de tècniques d’enginyeria industrial i els avenços tecnològics, han estat dos pilars d’aquests canvis. Els inventaris i la seva administració que tendeixen a mantenir-los a el mínim necessari, la determinació de quantitats a manufacturar, l’triar les millors rutes de transportación, assignar el millor ús de recursos per a la fabricació d’una producte, entre altres qüestions, són decisions que moltes de les empreses s’enfronten i les quals requereixen d’l’ús de tecnologies d’informació i enginyeria industrial (entre altres aspectes). (Kuman, 2001)

Per descriure sobre el procés d’unió entre les tecnologies d’informació i l’enginyeria industrial, cal revisar sobre els casos en els quals les empreses han implementat o millorat els sistemes existents, així com les conseqüències d’aquests.

Partint d’això, iniciarem amb millores implementades en les empreses les quals, inclouen tant l’ús d’enginyeria industrial com de tecnologies d’informació.

METODOLOGIA

el present treball es va realitzar en base a una extensa recerca de bibliografia a la biblioteca digital de l’Institut Tecnològic i d’Estudis Superiors de Monterrey. Les bases de dades consultades van ser:

- ACM

- Emerald

- Garnet Intraweb

- IEEExplore

- Proquest

de cadascuna d’aquestes bases de dades, es van obtenir cinc articles relacionats als temes d’enginyera industrial i tecnologies d’informació (TI). En tots els casos es van buscar articles publicats en anys recents, per mostrar la realitat actual en els dos temes. Basant-se aquesta investigació se sustenta l’exposat en aquest article, sent això referenciat en el moment d’esmentar alguna idea d’aquests treballs.

CAPÍTOL 1 “CADENA DE SUBMINISTRAMENT I TECNOLOGIES D’INFORMACIÓ (IT)”

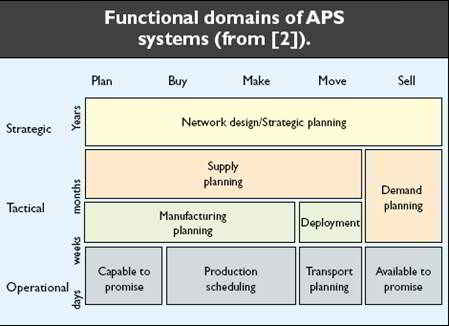

Al llarg dels anys han existit una innombrable quantitat de casos estudiats, sobre millores que ha comportat la implementació de les tecnologies de la informació (TI). Un dels camps més beneficiats en aquest sentit ha estat la cadena de subministrament (o cadena de valor com actualment se li coneix). en concret en un estudi de el paper de la tecnologia en la cadena de subministrament (Kuman, 2001) es conclou que l’ús de tecnologies d’informació i comunicació ICT (Information Comunication and Technology) és vital perquè la cadena de subministrament afegiu valor i pugui crear una important reducció en costos. en aquest estudi, es comenta al seu torn que l’ús d’ICT en un inici s’enfocava molt a tractar de millorar les estimacions de la demanda, la qual cosa és un pas en la direcció correcta, però sens dubte no n’hi ha prou. els mercats tan competitius, amb els consumidors cada vegada més sensibles als preus i la constant necessitat de canviar o renovar els productes, han requerit una cadena de subministrament molt més àgil i eficient. Això implica l’habilitat de poder respondre a canvis de mercat a moment, i un flux ininterromput d’informació actualitzada al llarg de tota la cadena de subministrament (des dels inputs més bàsics fins que el producte és adquirit pel consumidor final). Per poder obtenir aquesta agilitat i eficiència per tant, cal comptar amb els anomenats “Sistemes Avançats de Planejament” APS (Advanced Planning Systems) (Kuman, 2001). Aquests sistemes, analitzen les dades transaccionals que ocorren a nivell operacional en tota la cadena de subministrament, i serveixen com a suport per a la presa de decisions. Dit programari, inclouen poderosos algoritmes de programació lineal, pronòstics i sèries de temps entre d’altres tècniques. Aquests complexos models matemàtics, requereixen d’poderoses computadores, així com d’un continu flux de dades, els quals han intercomunicar amb diversos àrees de l’empresa com: manufactura, vendes, màrqueting, etc. (Kuman, 2001) El tractar de realitzar aquestes operacions de manera manual, seria extremadament ineficient i segurament portaria a greus errors. la figura 1 mostra les àrees funcionals dels sistemes APS.

Figura 1

Dominis funcionals dels sistemes APS(Kuman, 2001)

Com s’observa, el APS dóna suport a l’empresa en la planificació tant a curt termini (nivell operacional) com a llarg termini en la presa de decisions (nivell estratègic). Els sistemes informàtics són els que permeten tenir una gran flexibilitat i agilitat per respondre als canvis constants.

Les cadenes de subministrament, al seu torn poden ser optimitzades mitjançant l’ús de la simulació, en lloc de la programació lineal. En particular quan s’analitza l’optimització de la cadena de subministrament d’una refineria (Koo, Chen, Adhitya, Srinivasan i Karimi, 2006) es conclou que aquest enfocament és més vàlid i a l’semblar més útil en aquests casos. Les cadenes de subministrament de les refineries en general, són xarxes molt complexes, amb entitats independents i un alt grau de complexitat (i per tant variables a considerar). En l’estudi (Koo, et al. 2006) es conclou que la simulació va funcionar adequadament per optimitzar les polítiques de la cadena de subministrament, així com per millorar les decisions d’inversions. En aquest sentit, l’estudi (Koo, et al. 2006) esmenta que va ser necessari adoptar una visió d’un major abast que cobrís tota la cadena de subministrament (i no només una part, com planificació, compres, o transport de petroli). En aquests sistemes tan complexos, amb una infinitat de variables i de factors a considerar, la simulació pot ser una valuosa eina de suport, sempre que sigui utilitzada i interpretada correctament. Les simulacions forçosament requereixen d’ordinadors per poder correrlas, ja que cal fer centenars o milers de càlculs per obtenir resultats. En un ordinador moderna el córrer la simulació de la refineria trigava de mitjana un dia (Koo, et al. 2006). Aquest temps era massa llarg, per la qual cosa el programa es va tornar a córrer en ordinadors més poderoses (amb multiprocessadors), la qual cosa va resultar en reduccions de el temps de la simulació a 1 hores, això és una estalvi de l’95%. Això novament, ens demostra de manera clara la forma en què l’enginyeria industrial (i els seus algoritmes d’optimització, o simulacions) s’han complementat amb les tecnologies d’informació per afegir valor a les cadenes de subministrament ia les empreses.

Capítol 2 “XARXES dE COMPETÈNCIA I lES TECNOLOGIES d’iNFORMACIÓ (TU)”

s’ha vist, com les cadenes de subministrament requereixen d’l’ús de la tecnologia d’informació per operar de manera eficient, així com poder optimitzar i avaluar acompliment.Una àrea particularment beneficiada de les TI ha estat la millora de subfuncions de la cadena de subministrament. Per exemple, les petites i mitjanes empreses (PIME) han recorregut (principalment a Alemanya) a l’ús de “competence networks” (xarxes de competència). Aquestes elements són xarxes de cooperació virtuals de curt termini entre diverses PIME, les quals se subdivideixen en les seves competències principals (core competence). per exemple, una empresa PIME és reconeguda per la seva alta qualitat de manufactura, pot ingressar a les xarxes de competència de manufactura, juntament amb altres PIME especialitzades en manufactura. al seu torn, una altra PIME reconeguda per la seva innovació i desenvolupament de productes, pot ingressar a les xarxes de competència de “Creació de Prototips”, etc. Això permet a les PIME, una major flexibilitat i agilitat per respondre a les necessitats dels seus clients, en particular pel fet de no comptar amb grans recursos financers o infraestructura per per si soles fer front a les diferents condicions de mercat. (Berlak i Weber, 2004). D’aquesta manera es creen mercats virtuals, que apleguen diverses organitzacions per extreure’n les millors competències de cadascuna, unit a una estratègia d ‘ “e-business”, els avantatges competitius de les PIME s’enforteixen (Berlak i Weber, 2004) . a continuació a la figura 2 es mostra un exemple de l’estructura d’una xarxa de competències.

Esquema de Xarxes de Competència (Berlak i Weber, 2004)

Com s’observa, les xarxes de competència s’ajunten a diverses organitzacions i les agrupen d’acord a la seva especialització per atendre de manera àgil i eficient els requeriments dels clients. És important recalcar que hi ha diferents xarxes de competència, amb diferents objectius, com ara:

- xarxa Estratègiques: amb aliances entre diverses empreses, buscant un avantatge competitiu sobre els externs de la xarxa de competència.

- xarxa Compound: aliances entre dues o més empreses similars per tal de realitzar una tasca (generalment a llarg termini), aprofitant les sinergies entre elles, en lloc de les dues treballar aïlladament.

- Xarxa Operacional: Aliances de PIME per donar un major valor a el client aprofitant de manera eficient l’ús dels recursos de la xarxa.

- Virtual Enterprise: Són empreses virtuals, creades temporalment per aprofitar les oportunitats de mercat, aportant les seves “competències centrals” per afegir valor a la seva aliança a la xarxa.

Aquestes diferents xarxes impliquen l’ús d’espais virtuals, els quals només serien possibles amb l’ús de tecnologies d’informació. La creació d’aquestes xarxes no és tasca fàcil, però hi ha cada vegada més indicis que implementats correctament, pot generar beneficis superiors al que invertit en crear-los (Berlak i Weber, 2004).

Capítol 3 “PRODUCTIVITAT I TECNOLOGIES d’INFORMACIÓ (TU)

la unió entre IT i enginyeria industrial, no només es limita a la cadena de subministrament, sinó també a la línia de producció dins d’una empresa. Un dels principals objectius de l’enginyeria industrial és el constantment incrementar la productivitat i qualitat dels productes fabricats. en principi, s’ha de llavors identificar les situacions indesitjables o poc productives (esperar per material, esperar següent encaix, problemes en maquinària, etc.). el identificar aquestes situacions, tradicionalment requereix d’enginyers industrials que “observen” als operaris, identifiquen les ineficiències, i mitjançant una acurada anàlisi arriben a les causes arrel i d’aquí s’inicien les accions correctiva s. Tot aquest procés, d’analitzar ineficiències és extremadament costós (en particular en els països desenvolupats) i lent per crear millores notables en la productivitat. Si a això afegim el fet que existeix una gran quantitat d’operaris treballant en una planta, la tasca es complica i demora considerablement. D’aquí la necessitat de desenvolupar un sistema automatitzat per identificar ineficiències i les seves causes arrel. Recentment, s’han realitzat estudis (Hattori, Itakura i Orihara, 2006) on es demostren que els sistemes informàtics poden ser capaços d’analitzar el comportament dels operaris en la línia de producció i associar situacions de treball normal, o bé a situacions indesitjades . El sistema ha al seu torn ha d’identificar les causes arran de les ineficiències per poder corregir-les a moment, o com a mínim donar tota la informació necessària per poder deduir (Hattori, et al. 2006).

D’aquesta manera , mitjançant un sistema automatitzat, és possible identificar situacions poc productives, de forma automatitzada ia gran escala.Això s’aconsegueix associant el comportament dels operaris (així com altres dades: quantitat de parts disponibles, presència d’altres operaris a la mateixa àrea de treball, absència o presència de peces acoblades unit a el coneixement abocament al sistema per l’enginyer industrial) a “situacions bàsiques” (Hattori, et a l’2006). Les situacions bàsiques per tant li indiquen a el sistema que tipus d’ineficiència s’esta presentant, i en base a això el sistema perifèric de recopilació de dades (mitjançant un data mining) extreu tota la informació rellevant. d’aquesta manera l’enginyer industrial revisa la situació i actua en el moment per posar-hi remei. Un esquema d’aquest sistema es mostra a la figura 3.

l’esquema de la figura 3 representa com el sistema automatitzat pot identificar una situació bàsica. Com s’observa, cal integrar “coneixement” a el sistema, sobre els comportaments esperats dels operaris, i corroborar-ho amb el sistema de recollida d i informació perifèrica, per arribar a la “situació bàsica” (Hattori, et al. 2006). Per exemple, la presència de dos o més operaris en una àrea de treball (en la qual normalment només ha d’haver un), pot ser un indici de problemes en aquesta estació de treball. En aquest cas, el sistema verifica amb l’ajuda de el sistema d’informació perifèric sobre les variables de l’estació de treball (ús de maquinària, quantitat de peces en estoc, fugues, etc.) i determina si hi ha una ineficiència, així com tractar de recopilar tota la informació necessària per determinar la causa arrel d’aquesta situació (o millor encara proposar una possible causa arrel i acció correctiva a seguir, subjecte a verificació per l’encarregat de la línia de producció).

Aquest sistema , que encara es troba en desenvolupament, promet no només portar major productivitat a les plantes manufactureres, sinó a més costaria una fracció de el cost total d’implementar aquestes optimitzacions de manera tradicional. Addicionalment, la detecció de situacions poc desitjoses, així com la identificació de la causa arrel, i la seva correcció es completarien en un menor temps. (Hattori, et al. 2006) És important, però, aclarir que si bé aquest sistema permet identificar les ineficiències, i brindar la informació de suport per a la identificació de les causes arrel, la decisió final sobre que fer, segueix recaient sobre el factor humà.

CONCLUSIONS

Les empreses manufactureres com s’ha vist al llarg d’aquest treball, han apostat per l’ús de tecnologies d’informació (TI) unit a tècniques d’enginyeria industrial . Els diferents algoritmes utilitzats per l’enginyeria industrial han estat plenament aprofitats mitjançant l’ús de tecnologies d’informació (en particular l’ús de simulació i optimització de la cadena de subministrament). En resum, hi ha un benefici recíproc entre l’enginyeria industrial i les tecnologies d’informació. Les tècniques d’enginyeria industrial requereixen d’l’ús de tecnologies d’informació, per ser plenament aprofitades i implementades, en el complex món real.

Al final això es tradueix en un estalvi considerable de costos per a les empreses (mitjançant l’optimització dels recursos disponibles: transport, maquinària, decidir de comprar i que fabricar, Just in Time, un increment en la productivitat, etc.). Aquestes millores, però per ser plenament aprofitades han de conjugar-se amb diversos canvis en els processos organitzacionals (o fins i tot gerencials), ja que només d’aquesta manera TI pot crear valor afegit a l’empresa. Si bé les tecnologies d’informació poden ser imitables, el fet d’usar la TI i modelar-se a les necessitats específiques d’una empresa i els seus diferents processos organitzacionals, fan que el sistema sigui molt difícil d’imitar el 100%, i poc útil per als seus competidors , que tenen una realitat diferent cada un d’ells. Això pot resultar, en conseqüència, en un avantatge competitiu a curt termini, i les quals a l’anar-les sumant poden donar a la fin un avantatge competitiu de llarg termini.

És d’esperar per tant, que a futur les noves tecnologies d’informació (unit a l’enginyeria industrial) continuaran impulsant a les empreses a majors nivells de productivitat i creant en molts casos avantatges competitius. A mesura que els mercats globals es tornen més exigents i les empreses continuen la seva constant recerca de reduir costos, menors de temps de fabricació i una major qualitat en els seus productes; aquestes tècniques continuaran formant una part vital de les estratègies de negocis a nivell mundial en les empreses manufactureres.

BIBLIOGRAFIA

- Amelia S. Carr and Larry R.SMELTZER: “La relació entre les relacions d’ús de la informació de la informació i el comprador-proveïdor de relacions: una anàlisi exploratòria de la perspectiva de la companyia de compra”, les transaccions IEEE sobre gestió d’enginyeria, volumen 49 (Agosto 2002), IEEEEEEEEEEEEEEXPORE (Consultado septiembre 2007)

- Andrew White, Thilo Koslowski, “Aconseguir agilitat: habilitar l’agilitat a través d’una cadena de valor amb la gestió de la informació empresarial”, Gartner, (Abril 2006), Gartner Intraweb (Consultado Septiembre 2007)

- Charles Abrams, “parts de VW La divisió crea valor en la cadena de subministrament “, Gartner, (Marzo 2003), Gartner Intraweb (Consultado Septiembre 2007)

- Charles Babcock,” Indústria accelera la seva nova tecnologia “Utilitza la informació (septiembre 2007), ABI / INFORME Global. Proquest (Consultado septiembre 2007)

- Deidra L. Donald, Jeffrey Abell, Nick Andreou, Robert J. Schreiber, “El nou disseny: el paper canviant dels enginyers industrials en el procés de disseny mitjançant l’ús de la simulació” , Actes de la 31a Conferència sobre Simulació d’Hivern: Simulació-A Pont al futur – Volum 1, (1999), Biblioteca digital ACM (Consultada Septiembre 2007).

- Donna Scout, “temes bàsics i temes clau Per a la gestió d’operacions de TI, 2007 “, Gartner (Abril 2007), Gartner Intraweb (Consultado Septiembre 2007)

- Kanako Hattori, Toyokazu Itakura i Ryohei Oritara,” Sistema Automatitzat IE per observar el comportament dels treballadors amb sensors de baix cost “, Sice-Icase International Conference 2006, (Octubre 2006), IEEEEEEExplore (Consultado septiembre 2007)

- Karen Peterson,” Gestió de la cadena de subministrament: evolucionant més enllà de les interaccions lineals “, Gartner, (Febrer 2003), Gartner Intraweb (Consultado septiembre 2007)

- Joachim Berlak i Volker Weber, “Com configurar Ure Cyber Chains via Competence Networks “, revista de gestió de processos empresarials, Volumen 10 (2004), Emerald Group Publishing Limited (Consultado Septiembre 2007)

- Lee Ying Koo, Arief Adhitya, Rajagopalan Srinivasan, Iftekhar A. Karimi, Yuhong Chen, “Avaluar les polítiques de la cadena de subministrament de la refinació i les decisions d’inversió a través de la simulació-optimització”, procediments de la Conferència de Simulació d’Hivern de 2006 (2006), Biblioteca Digital ACM. (Consultada Septiembre 2007)

- Niels Lohse, Svetà Ratchev, George Valtchanov, “Cap a disseny web de sistemes modulars de sistemes modulars”, Automatització de l’Assemblea, Volumen 24 (2004), Emerald Group Publishing Limited (Consultada Septiembre 2007 )

- Rajiv D. Banker, Indranil R. Bardhan, Hsihui Chang, Shu Lin, “Sistemes d’informació de plantes, capacitats de fabricació i rendiment de les plantes”, MIS trimestral (2006), ABI / INFORME GLOBAL. Proquest, (Consultado Septiembre 2007)

- Richard L. Simon, “CAD / CAM: la Fundació per a la fabricació integrada per ordinador”, procediments de la 20a Conferència sobre Automatització de Disseny. (1983), Biblioteca digital ACM. ( Consultada septiembre 2007)

- Richard Zurawski, “La tecnologia de la informació industrial està arribant a l’edat”, les transaccions IEEE sobre informàtica industrial, Volumen 3, (Febrero 2007), IEEEEEEEEEEExPore (Consultado Septiembre 2007)

- Rollins RP, K. Porter, D. Little, “Modelització de la cadena de subministrament de peces de vestir canviant”, International Journal of Rhote Ciència i Tecnologia, Volumen 15 (2003), Emerald Group Publishing Limited (Consultado Septiembre 2007)

- Timo Schafer i Rolf Dieter Schraft, “Formació de xapa incrementals per robots industrials”, Rapid Prototyping Journal (juny de 2005), Emerald Group Publishing Limited (Consultado Septiembre 2007)

- Wadhwa, LC, “Enginyeria industrial a Packaging Banana a Austràlia “, Conferència Internacional sobre Gestió de Enginyeria i Tecnologia, Volumen 1, (Agosto 2001), IEEEEEEEExplore (Consultado septiembre 2007)

- s c lenny koh; Mike Simpson, “Canvi i incertesa en entorns de fabricació de pimes mitjançant ERP”, Journal of Manufacturing Technology Management, (2005), Emerald Group Publishing Limited (Consultado Septiembre 2007)

- t. Laosirihongthongy y gs dangayach, “Nou Implementació de tecnologia de fabricació: un estudi de la indústria de l’automòbil tailandès “, planificació de la producció & Control, volum 16, (Abril 2005), ABI / INFORME GLOBAL. Proquest, (Consultado Septiembre 2007).